為確保擠出型材產品尺寸的一致性,這是產品質量的關鍵指標之一,可采取以下措施:

1. 原材料控制:

確保原材料質量穩定,包括樹脂分子量、添加劑種類及比例等。

嚴格檢驗原材料,確保符合生產工藝要求。

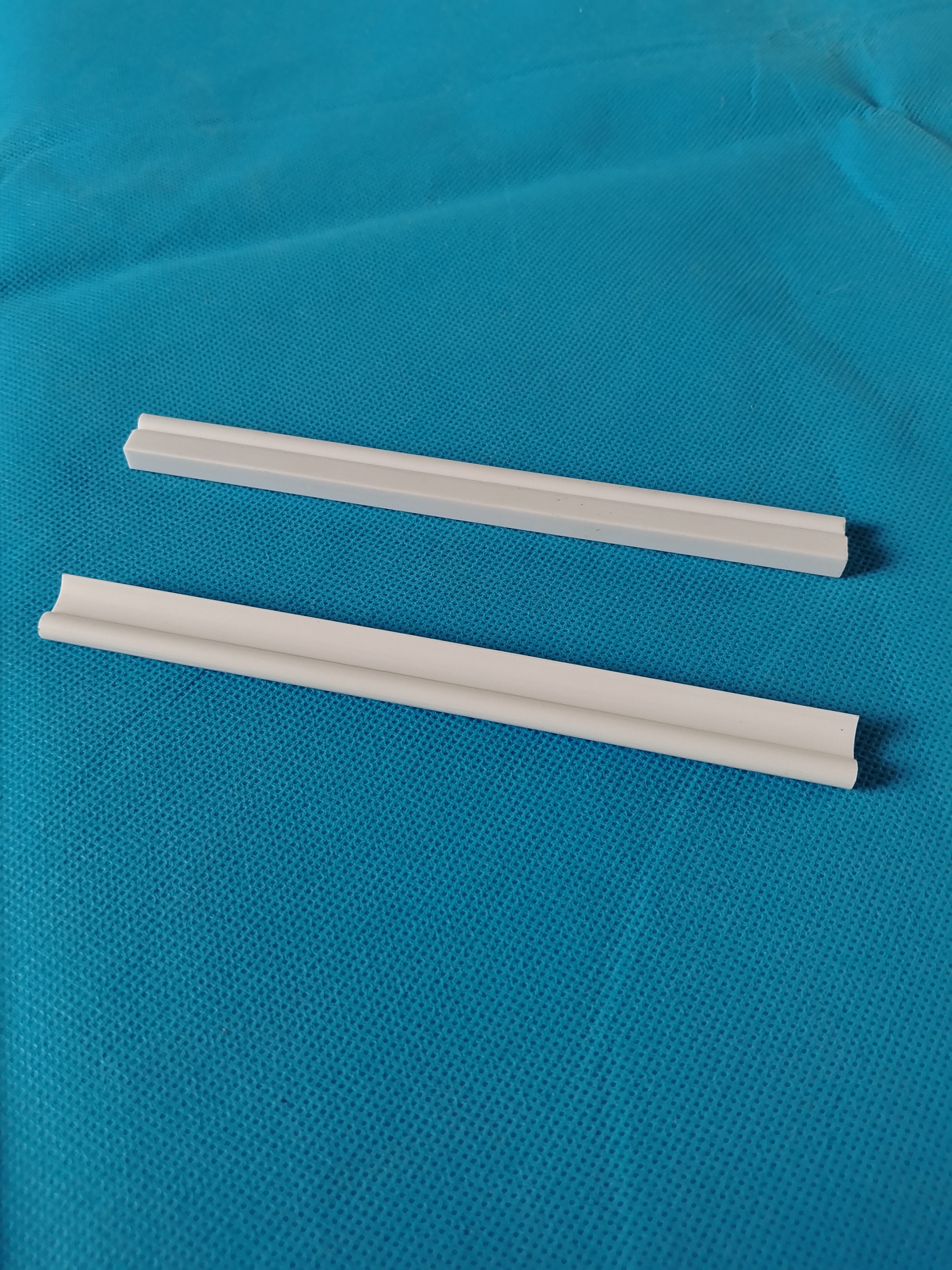

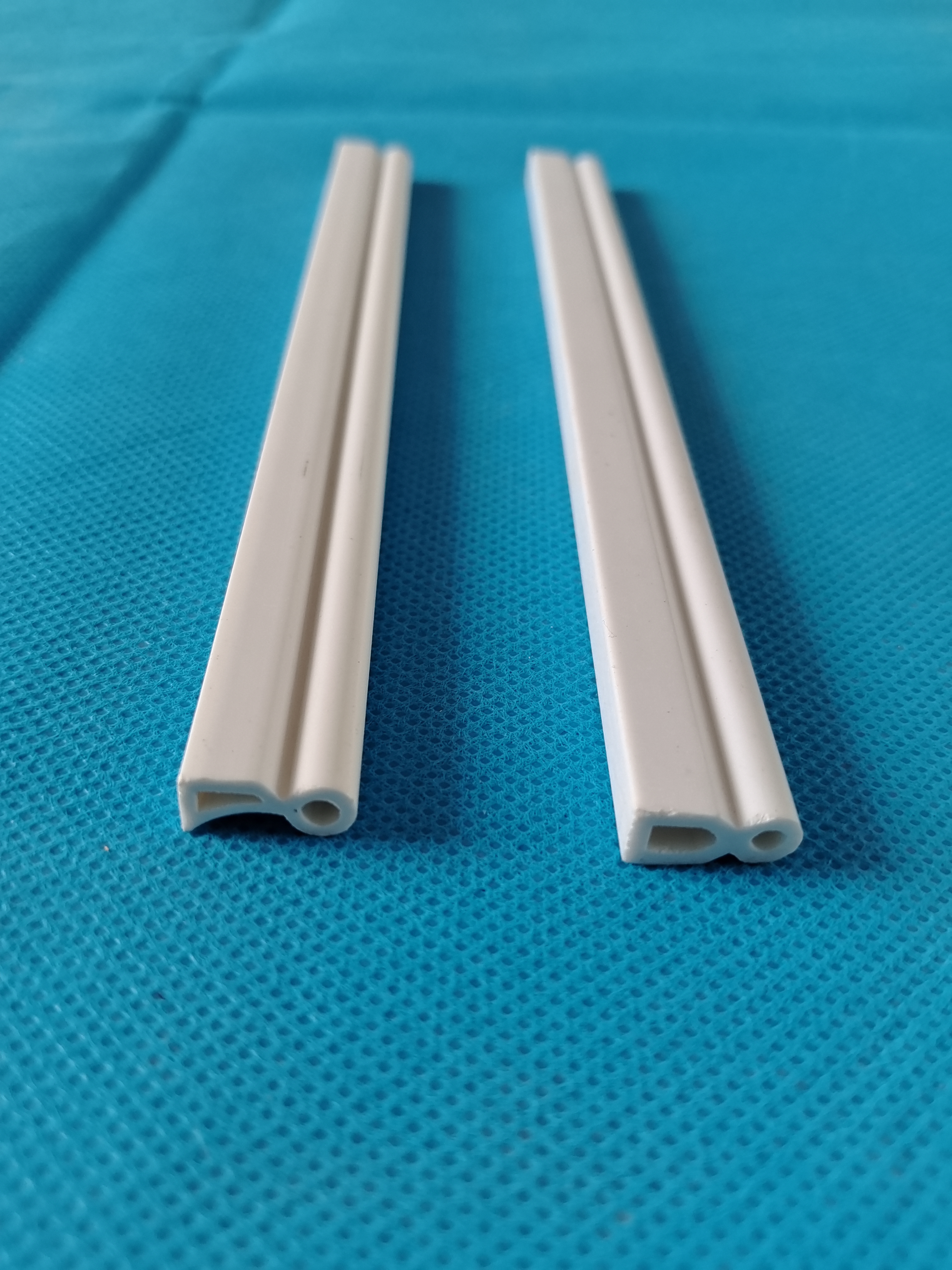

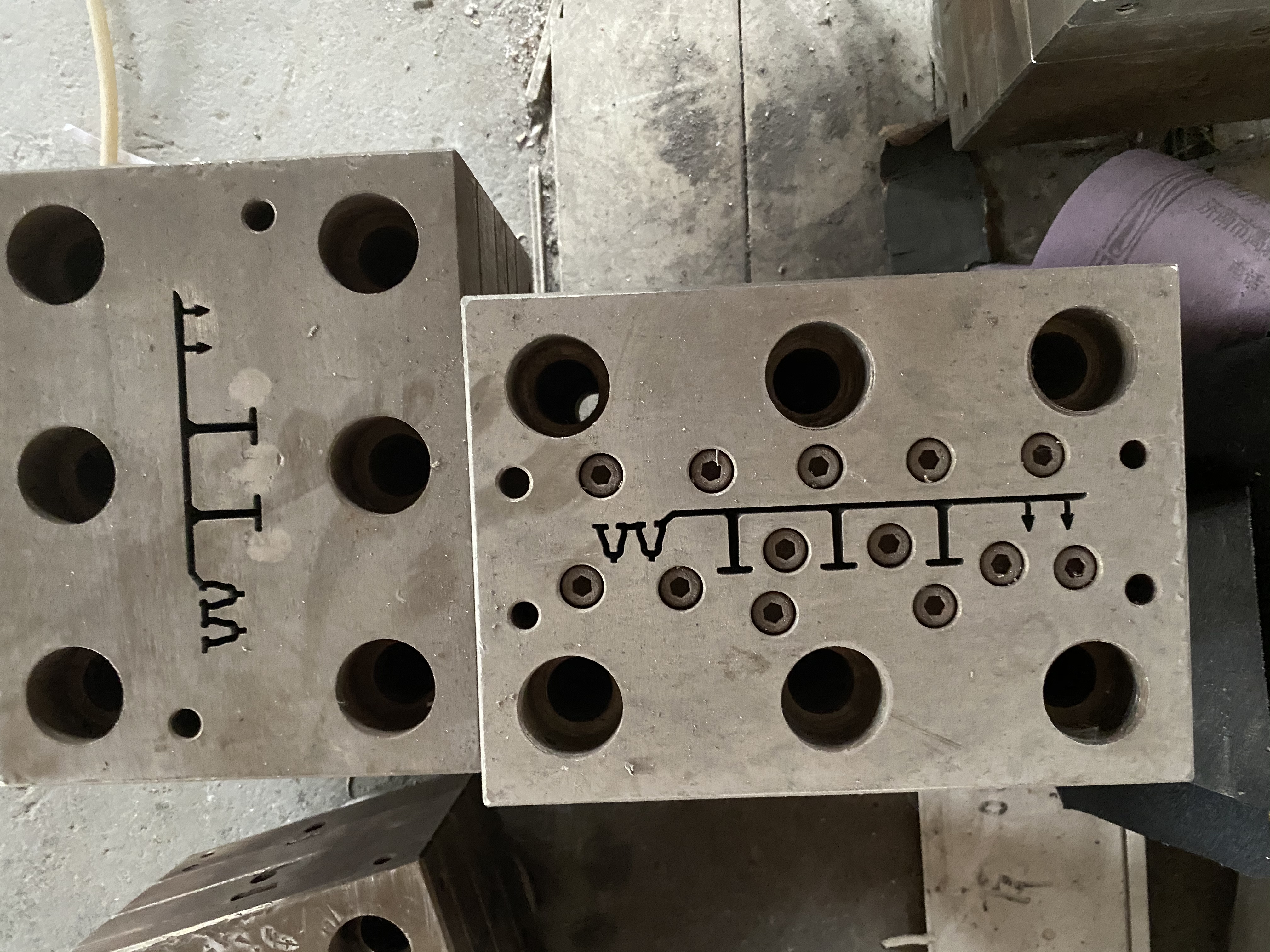

2. 設備和模具:

使用高精度擠出機,保證擠出過程穩定性。

定期檢查維護擠出設備和模具,確保處于最佳工作狀態。

合理設計模具,精確調整間隙,保證產品尺寸。

3. 工藝參數控制:

設定并優化擠出溫度、壓力、速度等工藝參數。

保持工藝參數穩定,任何參數變動都可能導致產品尺寸變化。

4. 溫度控制:

4. 溫度控制:

確保整個擠出線各段溫度均勻穩定,溫度波動直接影響產品尺寸。

5. 速度控制:

調整并控制牽引速度,使其與擠出速度相匹配,保證產品穩定拉伸。

6. 冷卻系統:

確保冷卻水流量、溫度及分布均勻,保持產品冷卻均勻性。 7. 自動化控制:

7. 自動化控制:

引入在線檢測系統,實時監控產品尺寸變化,自動調整相關參數。

使用PLC、DCS等自動化控制系統,減少人為誤差。

8. 質量檢測:

定期使用卡尺、投影儀等測量工具進行產品尺寸抽檢。

對重要尺寸可使用三維掃描儀等高精度檢測設備。

9. 人員培訓:

加強操作人員技能培訓,確保了解設備操作規程和工藝參數重要性。

10. 環境控制:

控制生產車間溫度、濕度等環境因素,減少對生產過程的影響。

保證擠出型材產品尺寸一致性的10種措施,包括原材料控制、設備和模具管理、工藝參數控制、溫度控制、速度控制、冷卻系統優化、自動化控制、質量檢測、人員培訓以及環境控制等。通過采取這些綜合措施,可以有效提高擠出型材產品的尺寸一致性,從而保證產品質量。

上一篇:擠出模具的使用壽命與哪些因素相關

下一篇:什么是擠出塑膠模具